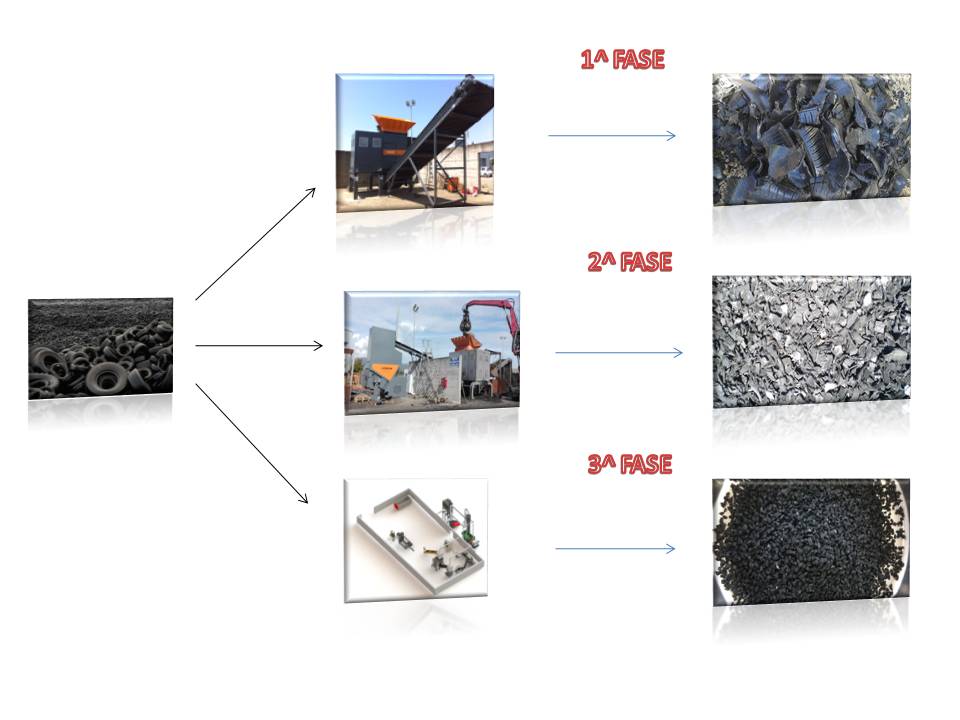

Le tre fasi microscopiche di lavorazione del "PFU"

Gli pneumatici fuori uso costituiscono uno dei fattori d’inquinamento maggiori del nostro pianeta.

Se lasciato in natura, questo materiale necessita di centinaia d’anni per degradarsi, pertanto sempre più realtà si organizzano per gestire questo prodotto che è riciclabile al 100%; già da una prima lavorazione grossolana che alimenta inceneritori per produrre energia, fino ad arrivare al granulo di gomma minuto, utilizzato per esempio in ambito sportivo, per i manti dei campi di atletica o calcio, nonché l’inserimento dello stesso nelle miscele per la produzione degli asfalti.

Di seguito spiegheremo le 3 principali fasi di lavorazione per i pneumatici fuori uso:

“Ciabattato”: si ottiene attraverso il passaggio dello pneumatico in disuso, preferibilmente stallonato, nel “TRITONE”; Il trituratore primario con un solo passaggio permette di ottenere una pezzatura ideale, che normalmente si aggira sui 100 mm, per garantire energia combustibile ai cementifici.

“Chips”: si ottiene introducendo il materiale “Ciabattato” nel trituratore secondario “ARES”; la macchina in questione permette di eseguire una seconda triturazione, dove il materiale sarà portato ad una pezzatura di circa 25/30 mm dove l’eventuale acciaio rimasto, sarà adeguatamente tolto con questo passaggio dal chip, e recuperato. Questo prodotto normalmente viene utilizzato come miscela nella produzione di asfalti.

“Granulo”: si ottiene passando il Chip, rigorosamente pulito, nel mulino a lame “Omer Mill”; questa macchina permetterà di ottenere, attraverso la macinazione a giri molto alti, un granulo di gomma pulito e pronto ad essere commercializzato come prodotto “primo secondo” e utilizzato per le molteplici applicazioni in urbanistica, arredo, o a altri ormai, essenziali utilizzi, nelle quotidianità del mondo del lavoro.